Mis-CNC emalı, əsasən mis və sinkdən ibarət olan misin unikal xüsusiyyətlərindən yararlanaraq müxtəlif dəqiq komponentlər istehsal edən çevik və səmərəli istehsal prosesi kimi seçilir. Mürəkkəb dekorativ bəzəklərdən yüksək performanslı sənaye hissələrinə qədər mis-nikəl əsaslı bu lehimli metalın özünəməxsus xüsusiyyətləri onu müxtəlif sənayelərdə CNC emal üçün üstünlük verilən materiala çevirir. Bu məqalə mis-nikəl əsaslı CNC emalın əsasları, üstünlükləri, texnikaları, tətbiqləri və gələcək meylləri ilə yanaşı HLW tərəfindən təklif olunan ixtisaslaşmış xidmətləri də əhatə edir.

Mis qırması nədir? CNC emalı üçün əsas xüsusiyyətləri

Brass mis-sink alaşmasıdır və CNC emalı üçün uyğunlaşdırılmış arzuolunan xüsusiyyətlər qarışığını nümayiş etdirir. Onun əsas xüsusiyyətlərinə daxildir:

- Fövqəladə emal edilə bilməPirinç polad kimi əksər metallardan yumşaqdır, bu da CNC avadanlıqlarına alətin minimal aşınması ilə daha yüksək qidalanma sürətləriylə onu kəsməyə, formalaşdırmağa və detallandırmağa imkan verir. Bəzi xüsusi ərintilərdə qurğuşun kimi elementlərin əlavə edilməsi emal olunma qabiliyyətini daha da artırır və pirinçi mis ərintiləri arasında ən asan emal olunan material edir.

- Koroziyaya qarşı müqavimətO, korroziyaya qarşı effektiv müqavimət göstərir, bu da onu santexnika sistemləri və dəniz komponentləri kimi yaş, rütubətli və ya dəniz mühitləri üçün ideal edir.

- Ölçülü SabitlikNisbətən aşağı termal genəlmə əmsalı (CTE) sayəsində pirinç emal zamanı sıx toleransları qoruyur və deformasiyanı minimuma endirir, bu isə dəqiqlik tələb edən tətbiqlər üçün kritikdir.

- Aşağı sürtünmə: Emal zamanı minimal sürtünmə yaradır, istilik yığılmasını azaldır və mürəkkəb, sıx dözümlü dizaynların hazırlanmasına imkan verir.

- Əlavə üstünlüklərYüksək elektrik və termal keçiricilik, antimikrobial xüsusiyyətlər, əla təkrar emal imkanı və bitmiş məhsullara estetik dəyər qatan isti qızılı çalarla seçilir.

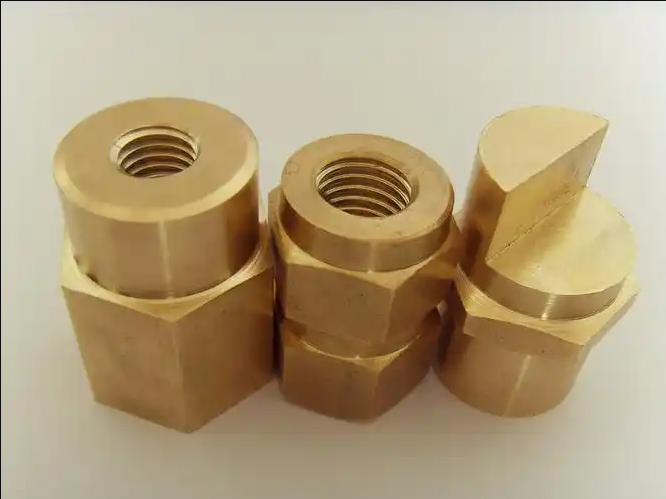

CNC emal üçün ümumi mis ərintiləri

Bütün mis-sink alaşımları eyni deyil; onların tərkib variasiyaları (mis-sink nisbətləri və əlavə elementlər) onları müəyyən tətbiqlər üçün uyğunlaşdırır:

- Mis C260 (Patron misi)Təxminən 70% mis və 30% sinkdən ibarət (1%dən az qurğuşun və dəmir tərkibli) bu ərintı yüksək plastiklik və üstün soyuq emal xüsusiyyətləri təklif edir. Bu, ümumi məqsədli pirinçdir, geniş şəkildə mərmi patronları, perçinlər, menteşələr, radiator nüvələri, dekorativ mebel hissələri, həkk etmə və elektron komponentlər üçün istifadə olunur. Onun əsas xüsusiyyətlərinə 62 ksi son dartılma möhkəmliyi, 30% uzanma və 70 HRB sərtlik (millinq prosesləri üçün), eləcə də 95 MPa axma dartılma möhkəmliyi, 90 MPa yorğunluq möhkəmliyi və 8,53 g/sm³ sıxlıq daxildir.

- Brass C360 (Sərbəst kəsilən mis)Ümumi emal və yüksək həcmli istehsal üçün sənaye standarti olan C360 təxminən 60%+ mis, 30%+ sink və təxminən 3% qurğuşun ehtiva edir. Onun fövqəladə emal edilə bilməsi vintli torna imkanlarından tam istifadə etməyə imkan verir, bu da onu dişli çarxlar, vintli torna hissələri, klapan komponentləri, santexnika məhsulları, bərkidicilər və sənaye avadanlığı hissələri üçün uyğun edir. Xüsusiyyətlərinə 58 ksi son dartılma möhkəmliyi, 25% uzanma və 78 HRB sərtlik (dönmə üçün) daxildir; vermə dartılma möhkəmliyi 124–310 MPa, yorğunluq möhkəmliyi 138 MPa və sıxlığı 8,49 g/sm³-dir (dəyərlər temperə görə dəyişir).

- Mis C46400 (Dəniz misi)Təxminən 60% mis, 40% sink və 1%-dən az kalay və qurğuşun ehtiva edir. Bu ərintı korroziyaya qarşı yüksək müqavimət və möhkəmlik təmin edir, bu da onu propellerlər, şaftlar, dümenlər və duzlu su və ya neft-qaz mühitində maye ötürmə sistemləri kimi dəniz tətbiqləri üçün ideal edir.

Mis CNC emal prosesi

CNC emalı alət hərəkətlərini istiqamətləndirmək üçün kompüter köməkli dizayn (CAD) proqramı vasitəsilə yaradılan kompüter sayısal idarəetmə (G-kod) kodlarına əsaslanır. Pirinç emalı üçün:

- Hər bir məhsul üçün onun CAD dizaynına əsasən unikal G-kodu yaradılır.

- Kod CNC maşınları (məsələn, freze maşınları, torna maşınları, çox milli maşınlar, İsveçrə vint maşınları) ilə inteqrasiya olunub və bərk mis blokunu istənilən formaya gətirir.

- Bu proses müxtəlif əməliyyatları—torna işlərini, freze işlərini, qazma işlərini və oyma işlərini—əhatə edir və sadə vintlərdən mürəkkəb musiqi alətlərinə və ya tibbi cihazlara qədər müxtəlif komponentlərin istehsalına imkan verir.

CNC emalında pirinçdən istifadə etməyin üstünlükləri

Əsas material xüsusiyyətlərindən əlavə, pirinç CNC emal tətbiqləri üçün saysız-hesabsız üstünlüklər təklif edir:

- Xərclərə görə səmərəlilikDaha sıx metallardan daha qənaətli, alət aşınmasını azaldır və emal sürətini artıraraq istehsal xərclərini aşağı salır.

- ÇoxşaxəlilikPrototip hazırlamaqdan böyük həcmli istehsal seriyalarına qədər demək olar ki, bütün CNC emal əməliyyatları üçün uyğundur.

- Material UyğunluğuYüksək iş parçası-alət uyğunluğu emal problemlərini minimuma endirir.

- Funksional faydalarAntibakterial xüsusiyyətləri (tibbi və gigiyena yönümlü tətbiqlər üçün dəyərli), əla keçiricilik (elektronika üçün) və aşınmaya davamlılıq (sənaye hissələri üçün) onun tətbiq imkanlarını genişləndirir.

Əsas mis alətlərinin CNC emal texnikaları

Pirinç komponentlərində dəqiqlik, davamlılıq və estetik cəlbedicilik əldə etmək üçün əsas texnikalar optimallaşdırılmalıdır:

Kəsmə parametrlərinin optimallaşdırılması

Kritik parametrlərə spindel sürəti (alətin fırlanma sürəti), qidalanma sürəti (alətin irəliləyiş sürəti), kəsmə dərinliyi (hər keçid üzrə alətin nüfuz etməsi), rake bucağı (alət səthi ilə perpendikulyar müstəvi arasındakı bucaq) və alətləmə üsulu (delmə, torna, frezələmə) daxildir. Bu parametrlərin tənzimlənməsi qırıntı əmələ gəlməsini idarə edir (uzun, zərərli lentlərin yaranmasının qarşısını alır), istilik yaranmasını tənzimləyir və dizayn spesifikasiyalarına riayət olunmasını təmin edir. Məsələn, daha yüksək kəsmə sürətləri və müsbət rake bucaqları misin yumşaq təbiətinə uyğundur, daha yavaş qidalanma sürətləri və daha səthi kəsmə dərinlikləri isə qırıntı nəzarətini yaxşılaşdırır.

Alət seçimi

Düzgün alət seçimi bıçağın örtüyü, kəsmə sürəti, bucaq və geometriyanı nəzərə almağı tələb edir. Müsbət rake bucaqları və uyğun kəsmə sürətlərinə malik karbid bıçaqlar burun əmələ gəlməsini və alət aşınmasını minimuma endirir. Dəqiq alət seçimi hissənin bütövlüyünü qorumaq və alətin ömrünü uzatmaq üçün vacibdir.

Səth bitirmə variantları

Mis öz təbii cazibəsi sayəsində adətən minimal sonlandırma tələb edir, lakin müəyyən tətbiqlər daha inkişaf etmiş səth müalicələrini tələb edir:

- Maşınlanmış kimiTəzəcə frezalanan mis səthlər adətən cəlbedici bitirməyə malik olur, bu da əlavə emala ehtiyacı aradan qaldırır (əlavə son emal mərhələləri ilə daha da təkmilləşdirilə bilər).

- Parlatma/Buflama/HoningBəzək və ya kosmetik komponentlər üçün ideal hamar, parlaq səth yaradır, eyni zamanda səth qüsurlarını aradan qaldırmaqla korroziyaya qarşı müqaviməti artırır.

- Plitə bişirməParçanı sulu elektrolit həllində batırmaq və onu digər bir metalın yanında yükləməkdən ibarətdir, bu da aşınma müqavimətini və sərtliyi artıran nazik qoruyucu qatın əmələ gəlməsinə səbəb olur.

- Toza örtməParçanın üzərinə tozlu material püskürtmək və yapışma üçün onu qızdırmaq, davamlılığı və estetikanı yaxşılaşdırmaq.

Mis CNC emalında ümumi çətinliklərin aradan qaldırılması

Mis alaşıqları emal edilə bilsə də, müəyyən çətinliklər yarana bilər—onlar hədəflənmiş həllərlə aradan qaldırıla bilər:

- Alət aşınması: Düzgün olmayan kəsmə parametrlərindən qaynaqlanır; yüksək kəsmə sürətləri, müsbət rake bucaqları və uyğun alət materiallarından istifadə etməklə həll olunur.

- Çip nəzarətiAşağı qidalanma sürətləri və səthi kəsmə dərinlikləri daha kiçik, daha təhlükəsiz qırıntılar yaradır; parametrlərin tənzimlənməsi maşının zədələnməsinin qarşısını alır.

- Burr formasıKəsmə sürətini, qidalanma sürətini və dərinliyi optimallaşdırın; sürtünməni və istiyə bağlı buruşmaları azaltmaq üçün soyuduculardan istifadə edin.

- Sıx dözümlükləri qorumaqİstehsal üçün dizayn (DFM) prinsiplərini tətbiq edin ki, mümkünlüyü təmin olunsun; uyğunsuzluqları düzəltmək üçün cilalama üsulundan istifadə edin.

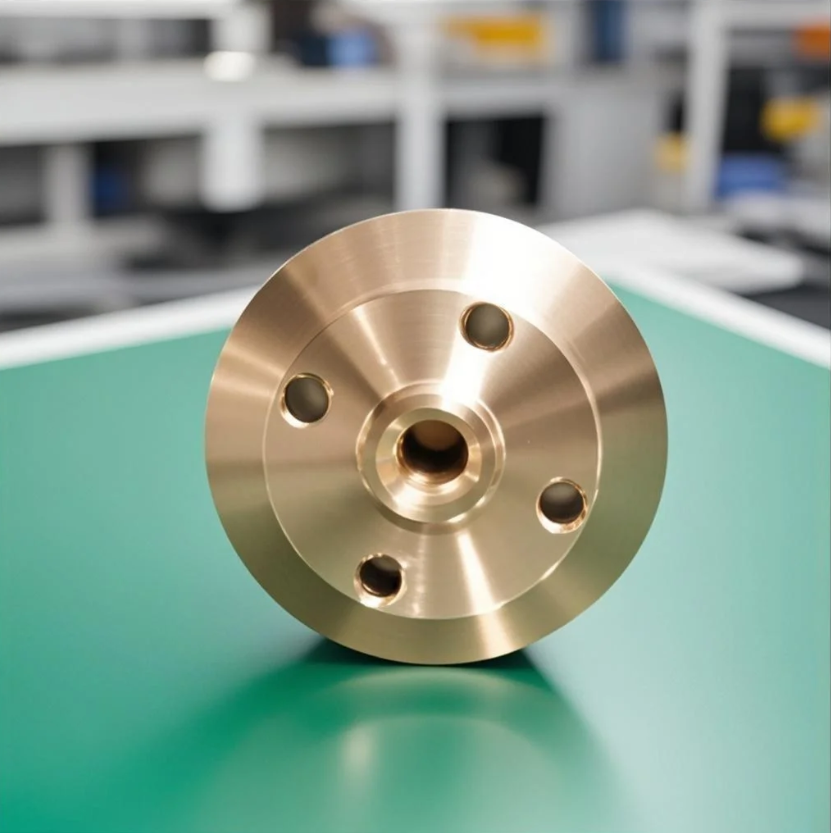

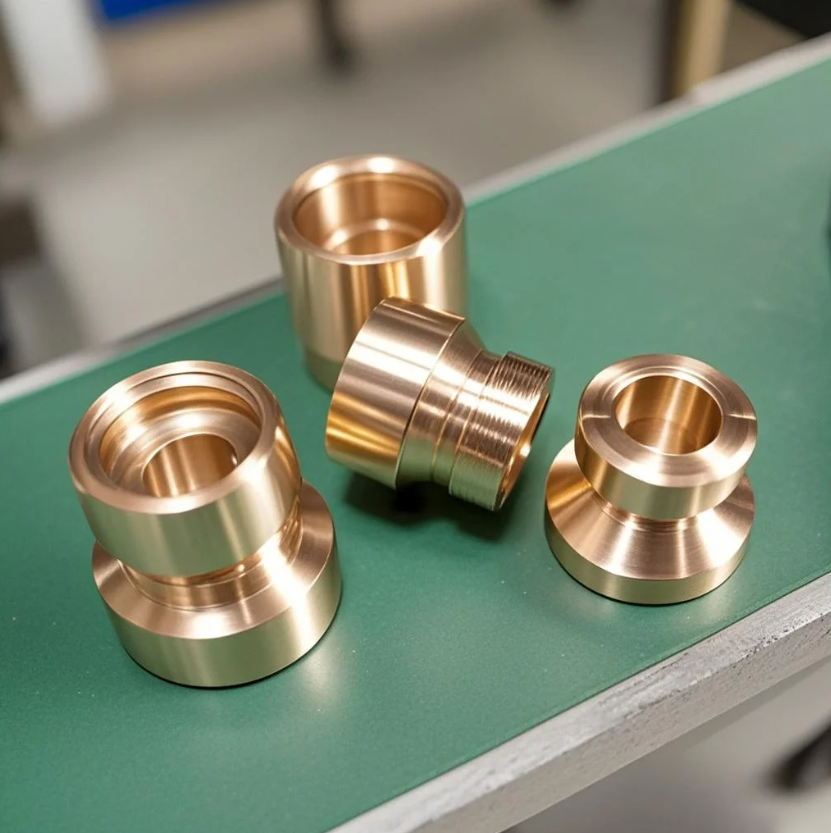

CNC ilə emal olunmuş mis hissələrin tətbiqləri

Brassın çoxşaxəliliyi onu sənaye sahələrində əvəzolunmaz edir:

- Elektronika və Elektrik: Bağlayıcılar, terminal ştifləri, PCB bərkidiciləri, açarlar, fişlər, rozetkalar, relelər, antenalar və istilik yayıcılar (ötkünlük və istilik yayılmasından istifadə etməklə).

- Santexnika və maye daşınmasıBorular, armaturalar, qurğular, manşonlar, radiatorlar, istilik mübadilə qurğuları, nasoslar və dənizaltı alt sistemlər (korroziyaya davamlılıq səbəbindən).

- Sənaye avadanlığı: Businqlər, rulmanlar, aşınmaya davamlı lövhələr, krank qolları, şaftlar, dişlilər, kamlar və yüksək təzyiqli nasos komponentləri (az sürtünmə, möhkəmlik və emal oluna bilmə xüsusiyyətlərindən faydalanaraq).

- Tibbi avadanlıqQaz çatdırma sistemi komponentləri (klapanlar, möhürlər), implantasiya edilə bilən bərkidicilər (vintlər, pinlər) və səthi qurğular (qapı tutacaqları) (antibakterial xüsusiyyətlərdən və biouyğunluqdan istifadə edilməklə—az qurğuşunlu ərintilər üstün tutulur).

- İstehlak mallarıZərgərlik məmulatları, saatlar, ev dekorasiyası, dolama qələmlər, heykəllər və musiqi alətləri (trumpetlər, trombonlar) (estetik cəlbediciliyi, işlənmə rahatlığı və akustik xüsusiyyətləri səbəbindən).

Pirinç CNC emalı üçün xərci azaldan dizayn məsləhətləri

Səmərəliliyi maksimallaşdırmaq və xərcləri minimallaşdırmaq üçün:

- DFM prinsiplərini qəbul edin: Dizayn hissələri emal imkanlarına uyğunlaşdırın və maşın quruluşlarının sayını azaldın.

- Düzgün ərintini seçinFunksional olmayan hissələr üçün xərci qənaətli, kosmetik cəhətdən cəlbedici ərintilərdən istifadə edin; dişli kimi mürəkkəb, intensiv emal olunan komponentlər üçün isə yüksək emal oluna bilən ərintiləri (məsələn, C360) seçin.

- Material istifadəsini optimallaşdırınMis ehtiyatını səmərəli istifadə edən hissələr dizayn etməklə tullantıları minimuma endirin.

Mis CNC emalında gələcək meyllər

Mis CNC emalının gələcəyi texnoloji irəliləyişlər və davamlılıq tərəfindən formalaşır:

- Əqli İdarəedilən Emal: Süni intellekt alət marşrutlarını və kəsmə parametrlərini daha yüksək səmərəlilik və məhsuldarlıq üçün optimallaşdırır.

- Avtomatlaşdırmaİnsan səhvlərini azaldır, məhsuldarlığı artırır və yüksək həcmli istehsalı optimallaşdırır.

- Ekoloji cəhətdən dost yeniliklərYüksək keyfiyyətli, davamlı mis-aleşimi hazırlanması və material tullantılarını minimuma endirmək üçün təcrübələrin tətbiqi.

HLW-nin mis CNC emal xidmətləri

HLW fərdi mis CNC emalında ixtisaslaşıb, misin əbədi xüsusiyyətlərini müasir CNC texnologiyası ilə birləşdirərək müxtəlif sənayelər üçün yüksək keyfiyyətli komponentlər təqdim edir. Şirkət təklif edir:

- Əhatəli emal imkanları: Çox mil CNC emalı (yüksək həcmli, mürəkkəb hissələr üçün), İsveçrə CNC vida emalı (sıx dözümlü dəqiq tək mil emalı), torna emalı, freze emalı və əlavə dəyər xidmətləri (yığma, sonlandırma, təmizləmə, mühəndislik dəstəyi).

- Keyfiyyətə ZəmanətBeynəlxalq standartlara (ISO 9001:2015, ISO 13485, AS9100D) və ITAR qeydiyyatına riayət edilməsi, ciddi keyfiyyət və tolerantlıq uyğunluğunun təmin edilməsi.

- Əyilə bilən istehsalPrototiplər və böyük həcmli istehsal seriyaları üçün sənayedə lider dönüş müddətləri ilə dəstək.

- Mütəxəssis rəhbərliyiDFM məsləhət xidməti və unikal layihə tələblərinə cavab verən fərdiləşdirilmiş həllər.

HLW-nin mis işlərindən daha çox məlumat əldə etmək üçün CNC emalı Xidmətlərimizdən istifadə etmək və ya pulsuz qiymət təklifi almaq üçün 18664342076 nömrəsinə zəng edin və ya info@helanwangsf.com ünvanına onlayn müraciət edin. Gündəlik istehlak mallarından tutmuş mürəkkəb sənaye komponentlərinə qədər HLW-nin ən müasir obyekti və təcrübəli komandası hər layihədə dəqiqlik və etibarlılıq təmin edir.