Messingin CNC-työstö on monipuolinen ja tehokas valmistusprosessi, jossa hyödynnetään messingin - pääasiassa kuparista ja sinkistä koostuvan metalliseoksen - ainutlaatuisia ominaisuuksia monenlaisten tarkkuuskomponenttien tuottamiseen. Messingin luontaisten ominaisuuksien ansiosta se on ensisijainen materiaali CNC-työstössä eri teollisuudenaloilla aina monimutkaisista koriste-esineistä suorituskykyisiin teollisuusosiin. Tässä artikkelissa perehdytään messingin CNC-työstön perusteisiin, etuihin, tekniikoihin, sovelluksiin ja tulevaisuuden suuntauksiin sekä HLW:n tarjoamiin erikoispalveluihin.

Mitä on messinki? CNC-työstön tärkeimmät ominaisuudet

Messinki on kupari-sinkkiseos, jolla on CNC-työstöön räätälöityjä toivottuja ominaisuuksia. Sen keskeisiä ominaisuuksia ovat mm:

- Poikkeuksellinen työstettävyys: Messinki on pehmeämpää kuin useimmat metallit, kuten teräs, minkä ansiosta CNC-laitteet voivat leikata, muotoilla ja työstää sitä tehokkaasti suuremmilla syöttönopeuksilla, jolloin työkalujen kuluminen on vähäistä. Lyijyn kaltaisten elementtien (tietyissä seoksissa) lisääminen parantaa työstettävyyttä entisestään, mikä tekee messingistä kupariseoksista parhaiten työstettävän.

- Korroosionkestävyys: Se kestää korroosiota tehokkaasti, joten se sopii erinomaisesti märkiin, kosteisiin tai meriympäristöihin, kuten LVI-järjestelmiin ja merenkulun komponentteihin.

- Mittapysyvyys: Suhteellisen alhaisen lämpölaajenemiskertoimen (CTE) ansiosta messinki säilyttää tiukat toleranssit ja minimoi muodonmuutokset työstön aikana, mikä on kriittistä tarkkuuskohteissa.

- Alhainen kitka: Tuottaa minimaalisen kitkan käsittelyn aikana, vähentää lämmön kertymistä ja mahdollistaa monimutkaisten, tiukkojen toleranssimallien valmistuksen.

- Lisäedut: Erittäin hyvä sähkön- ja lämmönjohtavuus, antibakteeriset ominaisuudet, erinomainen kierrätettävyys ja lämmin kultainen sävy, joka lisää lopputuotteiden esteettistä arvoa.

CNC-työstön yhteiset messinkiseokset

Kaikki messinkiseokset eivät ole samanlaisia, vaan niiden koostumuksen vaihtelut (kupari-sinkki-suhteet ja lisäaineet) räätälöivät ne tiettyihin sovelluksiin:

- Messinki C260 (messinkipatruuna): Tämä metalliseos, joka koostuu noin 70% kuparista ja 30% sinkistä (alle 1% lyijyä ja rautaa), on erittäin sitkeä ja sillä on erinomaiset kylmätyöstöominaisuudet. Se on yleismessinkiä, jota käytetään laajalti ampumatarvikepatruunoissa, niiteissä, saranoissa, jäähdyttimien ytimissä, koristeellisissa huonekalujen osissa, kaiverruksissa ja elektroniikan komponenteissa. Sen tärkeimpiin ominaisuuksiin kuuluvat 62 ksi:n murtovetolujuus, 30%:n venymä ja 70 HRB:n kovuus (jyrsintäprosesseissa) sekä 95 MPa:n myötövetolujuus, 90 MPa:n väsymislujuus ja 8,53 g/cm³:n tiheys.

- Messinki C360 (vapaasti leikkaava messinki): C360 on alan standardi yleiskoneistukseen ja suurten tuotantomäärien tuotantoon, ja se sisältää noin 60%+ kuparia, 30%+ sinkkiä ja noin 3% lyijyä. Sen poikkeuksellinen työstettävyys mahdollistaa ruuvikoneiden valmiuksien täyden hyödyntämisen, joten se soveltuu hammaspyörien, ruuvikoneiden osien, venttiilikomponenttien, LVI-tuotteiden, kiinnittimien ja teollisuuslaitteiden osien valmistukseen. Ominaisuuksiin kuuluvat 58 ksi:n murtovetolujuus, 25%:n venymä ja 78 HRB:n kovuus (sorvausta varten), myötövetolujuus 124-310 MPa, väsymislujuus 138 MPa ja tiheys 8,49 g/cm³ (arvot vaihtelevat temperoinnin mukaan).

- Messinki C46400 (merivoimien messinki): Koostuu lähes 60% kuparista, 40% sinkistä ja alle 1% tinasta ja lyijystä. Tämä metalliseos tarjoaa parannetun korroosionkestävyyden ja lujuuden, minkä vuoksi se soveltuu erinomaisesti merenkulun sovelluksiin, kuten potkureihin, akseleihin, peräsimiin ja nesteensiirtojärjestelmiin suolaisen veden tai öljy- ja kaasuympäristöissä.

Brass CNC-työstöprosessi

CNC-työstö perustuu tietokoneavusteisen suunnittelun (CAD) ohjelmiston avulla tuotettuun numeeriseen ohjaukseen (G-koodi), joka ohjaa työkalun liikkeitä. Messingin työstöä varten:

- Kullekin tuotteelle luodaan yksilöllinen G-koodi sen CAD-suunnittelun perusteella.

- Koodi on integroitu CNC-koneisiin (esim. jyrsimet, sorvit, monikarainen kone, sveitsiläiset ruuvikoneet), jotka muokkaavat massiivimessinkiä haluttuun muotoon.

- Prosessissa voidaan käyttää erilaisia toimintoja - sorvausta, jyrsintää, porausta ja kaiverrusta - mikä mahdollistaa erilaisten komponenttien valmistuksen yksinkertaisista ruuveista monimutkaisiin soittimiin tai lääketieteellisiin laitteisiin.

Messingin käytön edut CNC-koneistuksessa

Materiaalin perusominaisuuksien lisäksi messinki tarjoaa lukuisia etuja CNC-työstösovelluksissa:

- Kustannustehokkuus: Kustannustehokkaampi kuin tiheämmät metallit, koska työkalujen kuluminen vähenee ja nopeampi työstönopeus alentaa tuotantokustannuksia.

- Monipuolisuus: Soveltuu lähes kaikkiin CNC-työstötoimintoihin prototyyppien valmistuksesta suuriin tuotantosarjoihin.

- Materiaalien yhteensopivuus: Korkea yhteensopivuus työkappaleen ja työkalun välillä minimoi käsittelyongelmat.

- Toiminnalliset edut: Antibakteeriset ominaisuudet (arvokkaita lääketieteellisissä ja hygieniapainotteisissa sovelluksissa), erinomainen johtavuus (elektroniikassa) ja kulutuskestävyys (teollisuusosissa) laajentavat sen käyttökelpoisuutta.

Olennaiset messingin CNC-työstötekniikat

Messinkiosien tarkkuuden, kestävyyden ja esteettisyyden saavuttamiseksi on optimoitava keskeiset tekniikat:

Leikkausparametrien optimointi

Kriittisiä parametreja ovat karan nopeus (työkalun pyörimisnopeus), syöttönopeus (työkalun etenemisnopeus), leikkuusyvyys (työkalun tunkeutuvuus läpivientiä kohti), harjakulma (työkalun pinnan ja kohtisuoran tason välinen kulma) ja työkalumenetelmä (poraus, sorvaus, jyrsintä). Näiden parametrien säätämisellä hallitaan lastun muodostumista (estetään pitkien, vahingollisten nauhojen syntyminen), hallitaan lämmöntuottoa ja varmistetaan suunnittelun vaatimusten noudattaminen. Esimerkiksi suuremmat leikkuunopeudet ja positiiviset harjakulmat sopivat messingin pehmeään luonteeseen, kun taas hitaammat syöttönopeudet ja matalammat leikkuusyvyydet parantavat lastun hallintaa.

Työkalun valinta

Oikeiden työkalujen valinnassa on otettava huomioon terän pinnoite, leikkausnopeus, kulma ja geometria. Karbiditerät, joissa on positiivinen harjakulma ja sopiva leikkuunopeus, minimoivat jyrsinnän ja työkalun kulumisen. Oikea työkaluvalinta on elintärkeää osan eheyden säilyttämiseksi ja työkalun käyttöiän pidentämiseksi.

Pintakäsittelyvaihtoehdot

Messinki vaatii usein vain vähän viimeistelyä sen luonnollisen viehättävyyden vuoksi, mutta tietyt sovellukset vaativat tehostettua pintakäsittelyä:

- Koneistettuna: Juuri työstetyt messinkipinnat ovat usein kauniisti viimeisteltyjä, jolloin lisäkäsittelyä ei tarvita (lisäparannukset ovat mahdollisia ylimääräisillä viimeistelykerroilla).

- Kiillotus/kiillotus/kiillotus: Luo sileän, kiiltävän pinnan, joka sopii koriste- tai kosmeettisiin komponentteihin, ja parantaa korroosionkestävyyttä poistamalla pinnan virheet.

- Platinointi: Kappale upotetaan vesipitoiseen elektrolyyttiin ja ladataan toisen metallin rinnalle, jolloin muodostuu ohut suojakerros, joka parantaa kulumiskestävyyttä ja kovuutta.

- Jauhemaalaus: Jauhemaisen materiaalin ruiskuttaminen kappaleen päälle ja sen lämmittäminen tartunnan aikaansaamiseksi, kestävyyden ja esteettisyyden parantamiseksi.

Messingin CNC-työstön yhteisten haasteiden voittaminen

Vaikka messinki on työstettävissä, voi syntyä tiettyjä haasteita, joihin voidaan puuttua kohdennetuilla ratkaisuilla:

- Työkalun kuluminen: Aiheutuvat vääristä leikkausparametreista; ratkaistaan käyttämällä suuria leikkausnopeuksia, positiivisia harjakulmia ja yhteensopivia työkalumateriaaleja.

- Sirun ohjaus: Hitaat syöttönopeudet ja matalat leikkuusyvyydet tuottavat pienempiä ja turvallisempia lastuja; parametrien säätäminen estää koneen vaurioitumisen.

- Burr-muodostuma: Optimoi leikkuunopeus, syöttönopeus ja syvyys; käytä jäähdytysnesteitä kitkan ja lämpöön liittyvien jyrsintöjen vähentämiseksi.

- Tiukkojen toleranssien ylläpitäminen: Toteuta DFM-periaatteita (Design for Manufacturing) toteutettavuuden varmistamiseksi; käytä kiillotusta epäjohdonmukaisuuksien korjaamiseksi.

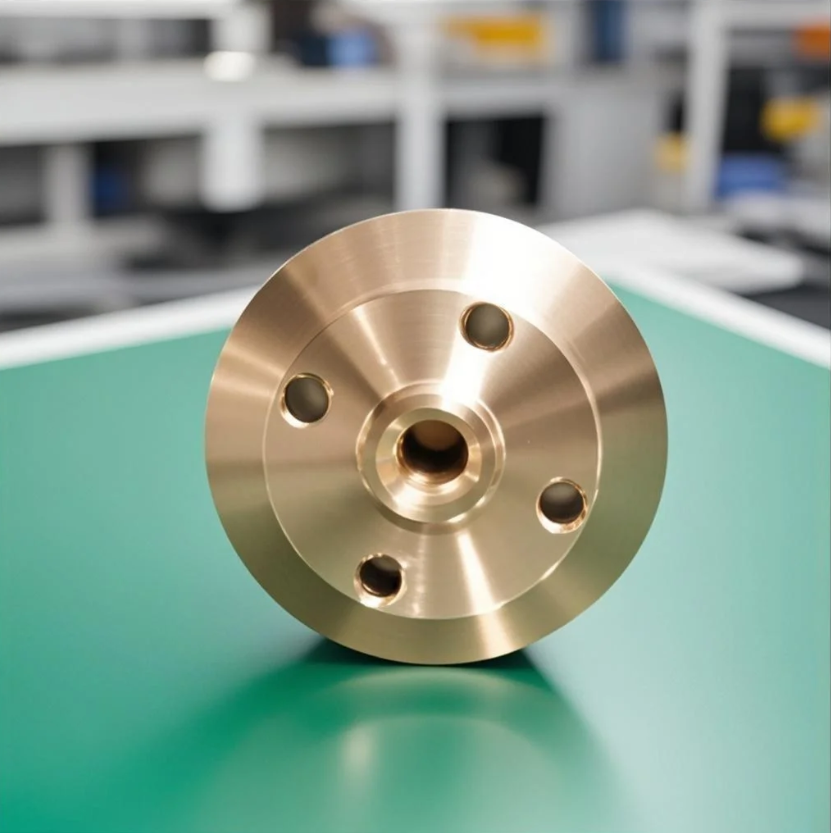

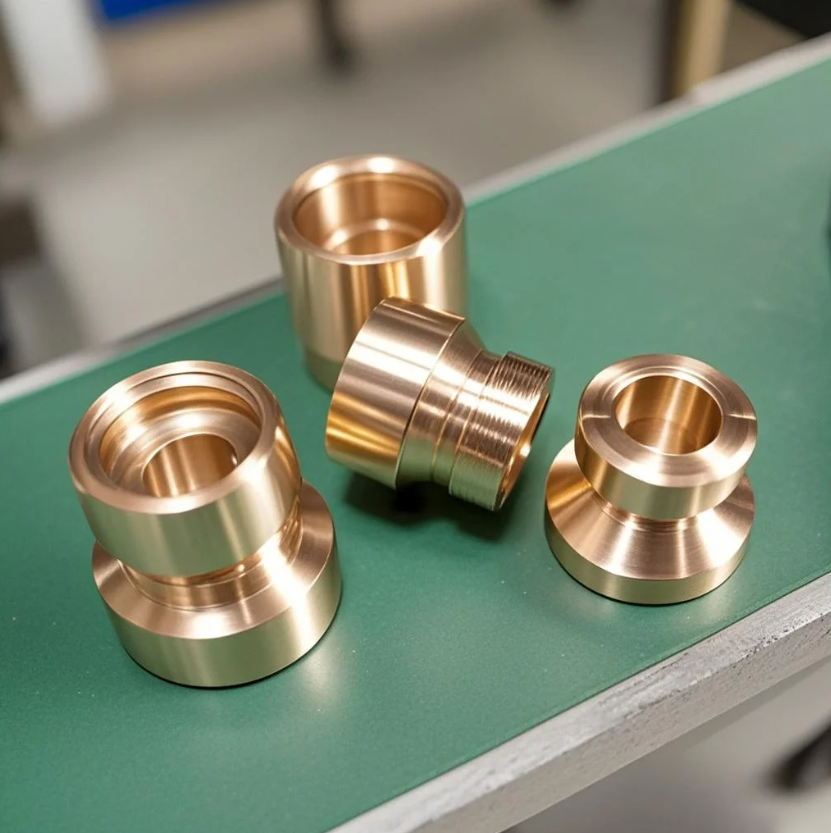

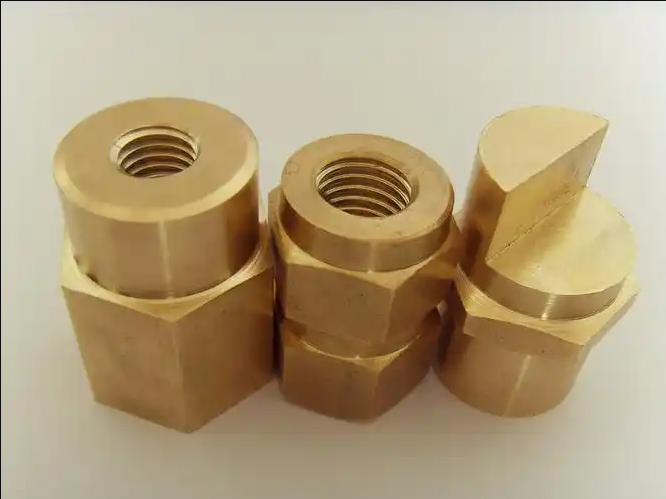

CNC-työstettyjen messinkiosien sovellukset

Messingin monikäyttöisyys tekee siitä korvaamatonta eri teollisuudenaloilla:

- Elektroniikka ja sähkötekniikka: Liittimet, liitinpultit, piirilevyn kiinnikkeet, kytkimet, pistokkeet, pistorasiat, releet, antennit ja jäähdytyselementit (johtavuuden ja lämmönpoiston hyödyntäminen).

- LVI ja nesteiden käsittely: Putket, varusteet, kiinnikkeet, läpiviennit, jäähdyttimet, lämmönvaihtimet, pumput ja merenkulun osajärjestelmät (korroosionkestävyyden vuoksi).

- Teollisuuslaitteet: Holkit, laakerit, kulutuslevyt, liitäntäsauvat, akselit, hammaspyörät, nokka-akselit ja korkeapainepumpun osat (hyötyvät alhaisesta kitkasta, lujuudesta ja työstettävyydestä).

- Lääkinnälliset laitteet: Kaasunjakelujärjestelmän komponentit (venttiilit, tiivisteet), implantoitavat kiinnikkeet (ruuvit, nastat) ja pintakiinnikkeet (ovenkahvat) (antibakteeristen ominaisuuksien ja bioyhteensopivuuden hyödyntäminen, mieluiten vähäjohtoiset seokset).

- Kulutustavarat: Korut, kellot, kodin sisustus, täytekynät, veistokset ja soittimet (trumpetit, pasuunat) (esteettisyyden, työstettävyyden ja akustisten ominaisuuksien vuoksi).

Kustannuksia säästäviä suunnitteluvinkkejä messingin CNC-työstöön

Maksimoidaan tehokkuus ja minimoidaan kustannukset:

- DFM-periaatteiden omaksuminen: Suunnittele osat siten, että ne vastaavat koneistuskapasiteettia ja vähentävät koneen asetusten määrää.

- Valitse oikea seos: Käytä kustannustehokkaita, kosmetiikkaan keskittyviä seoksia ei-toiminnallisiin osiin; valitse hyvin työstettäviä seoksia (esim. C360) monimutkaisiin, raskaasti työstettäviin osiin, kuten hammaspyöriin.

- Optimoi materiaalin käyttö: Minimoi jätteet suunnittelemalla osia, jotka käyttävät messinkivarastoa tehokkaasti.

Messingin CNC-työstön tulevat suuntaukset

Messinkien CNC-työstön tulevaisuutta muovaavat teknologinen kehitys ja kestävä kehitys:

- Tekoälyohjattu työstö: Tekoäly optimoi työkaluradat ja leikkausparametrit tehokkuuden ja tuottavuuden parantamiseksi.

- Automaatio: Vähentää inhimillisiä virheitä, lisää läpimenoa ja virtaviivaistaa suuren volyymin tuotantoa.

- Ympäristöystävälliset innovaatiot: Kestävien messinkiseosten kehittäminen, joilla on erinomaiset ominaisuudet, sekä käytännöt materiaalihukan minimoimiseksi.

HLW:n messingin CNC-työstöpalvelut

HLW on erikoistunut messingin CNC-työstöön, jossa yhdistyvät messingin ajattomat ominaisuudet ja nykyaikainen CNC-tekniikka, jotta voidaan tuottaa korkealaatuisia komponentteja eri teollisuudenaloille. Yritys tarjoaa:

- Kattavat koneistusvalmiudet: Monikarainen CNC-työstö (suurille sarjoille ja monimutkaisille osille), sveitsiläinen CNC-ruuvityöstö (tarkkuutta vaativa yksikarainen työstö, jossa on tiukat toleranssit), sorvaus, jyrsintä ja lisäarvopalvelut (kokoonpano, viimeistely, puhdistus, tekninen tuki).

- Laadunvarmistus: Kansainvälisten standardien (ISO 9001:2015, ISO 13485, AS9100D) ja ITAR-rekisteröinnin noudattaminen, mikä takaa tiukan laadun ja toleranssien noudattamisen.

- Joustava tuotanto: Tuki prototyypeille ja suurille tuotantosarjoille alan johtavilla läpimenoajoilla.

- Asiantuntijaohjaus: DFM-konsultointi ja yksilölliset ratkaisut ainutlaatuisten projektivaatimusten täyttämiseksi.

Lisätietoja HLW:n messinkituotteista CNC-työstö palveluista tai pyydä maksutonta arviota, soita 18664342076 tai ota yhteyttä verkossa osoitteessa info@helanwangsf.com. HLW:n huipputekniset tilat ja kokenut tiimi takaavat tarkkuuden ja luotettavuuden jokaisessa projektissa, olipa kyse sitten jokapäiväisistä kulutustavaroista tai vaativista teollisuuskomponenteista.