CNC-bearbejdning af aluminiumslegeringer er en hjørnesten i moderne produktion og er kendt for sin evne til at producere lette, præcise og omkostningseffektive komponenter på tværs af brancher. Fra rumfart til forbrugerelektronik gør den unikke blanding af bearbejdelighed, styrke og korrosionsbestandighed det til et foretrukket materiale for ingeniører og producenter over hele verden. Denne guide udforsker de grundlæggende principper for aluminiumslegeringer CNC-bearbejdning, herunder materialevalg, nøgleprocesser, optimeringsstrategier og brancheanvendelser - understøttet af indsigt fra HLW, en førende leverandør af præcisionsbearbejdningstjenester.

1. Introduktion til aluminium: Kilde, egenskaber og fordele

Aluminium er det hyppigst forekommende metalliske grundstof i jordskorpen og udvindes primært af bauxitmalm gennem en totrinsproces:

- Bayer-processen: Knuser bauxit, blander det med kaustisk soda og filtrerer for at udvinde alumina (aluminiumoxid).

- Elektrolyse: Opløser aluminiumoxid i et fluorholdigt bad ved hjælp af en elektrisk strøm for at producere rent aluminium, som derefter støbes i billets, plader eller stænger til bearbejdning.

Dens fremragende egenskaber til CNC-bearbejdning omfatter:

- Exceptionelt styrke-til-vægt-forhold: ~1/3 af vægten af stål, samtidig med at der opretholdes tilstrækkelig styrke til strukturelle dele.

- Høj bearbejdelighed: Skærer 3-4 gange hurtigere end stål eller titanium, hvilket reducerer cyklustider og værktøjsslitage.

- Korrosionsbestandighed: Danner et naturligt oxidlag; yderligere behandlinger (f.eks. anodisering) forbedrer holdbarheden.

- Termisk/elektrisk ledningsevne: Ideel til kølelegemer, elektronikhuse og ledende komponenter.

- Bæredygtighed: 100% kan genbruges, hvilket er i overensstemmelse med målene for grøn produktion.

2. Hvad er CNC-bearbejdning?

CNC-bearbejdning (Computer Numerical Control) automatiserer materialefjernelse ved hjælp af forprogrammeret software og erstatter manuel betjening. Det tilbyder:

- Præcision: Tolerancer så snævre som ±0,005 mm (kritisk for rumfart/medicinske dele).

- Konsistens: Reducerer menneskelige fejl ved serieproduktion.

- Alsidighed: Håndterer komplekse geometrier via fleraksede maskiner (3-5 akser er mest almindelige; HLW tilbyder 4-5 akser).

De vigtigste CNC-maskiner til aluminium omfatter:

- CNC-fræsemaskiner: Drej skæreværktøjer for at forme stationære aluminiumsblokke (ideelt til uregelmæssige 3D-dele som beslag eller motorkomponenter).

- CNC-drejemaskiner: Drej aluminiumsmateriale, mens et fast værktøj trimmer materialet (til cylindriske dele: aksler, bøsninger).

- Specialiserede skærere: Plasmaskærere (tyk aluminium op til 6 tommer), laserskærere (tynde plader, høj præcision) og vandskærere (ingen varmeforvrængning, velegnet til følsomme dele).

3. CNC-bearbejdning af aluminiumslegering

Rent aluminium er for svagt til de fleste anvendelser; legeringer (blandet med kobber, magnesium eller zink) forbedrer ydeevnen. De mest almindelige kvaliteter til CNC-bearbejdning er:

| Legering | Vigtige egenskaber | Anvendelser | Bearbejdelighed | Omkostninger |

|---|---|---|---|---|

| 6061-T6 | Afbalanceret styrke, korrosionsbestandighed | Beslag til biler, cykelstel, kabinetter | Fremragende | Lav |

| 7075-T6 | Styrke i rumfartsklasse (den højeste blandt legeringer) | Flyvinger, racerdele, bærende strukturer | Moderat | Høj |

| 5052-H32 | Overlegen korrosionsbestandighed | Marinedele (skrog, dækplader), brændstoftanke | God | Medium |

| 2024-T3 | Høj udmattelsesmodstand | Flyskrog, dele til militærkøretøjer | Moderat | Medium |

| 2011 | Ultrahøj bearbejdelighed | Indviklede dele (tandhjul, beslag) | Fremragende | Medium |

| 1100 | Reneste legering (99% Al), høj ledningsevne | Udstyr til fødevareforarbejdning, dekorative dele | God | Lav |

HLW anbefaler at matche legeringer til anvendelsesbehov: f.eks. 6061 til prototyper, 7075 til højbelastningsdele og 5052 til havmiljøer.

4. Aluminium vs. stål: Vigtige sammenligninger

Valget mellem aluminium og stål afhænger af projektets mål:

| Faktor | Aluminium | Stål |

|---|---|---|

| Vægt | Let (2,7 g/cm³) | Tung (7,8 g/cm³) |

| Bearbejdelighed | Hurtig, lavt slid på værktøjet | Langsomt, højt slid på værktøjet |

| Korrosionsbestandighed | Naturligt oxidlag; ingen belægning nødvendig | Kræver maling/overfladebehandling (undtagen rustfrit) |

| Omkostninger | Højere pris på råmaterialer (rustfrit stål er dyrere) | Lavere for blødt/kulstofstål |

| Styrke | God (afhængig af legering) | Superior (til dele med stor belastning) |

5. Bedste praksis for CNC-bearbejdning af aluminium

HLW udnytter mere end 15 års erfaring til at optimere aluminiumsbearbejdning med fokus på:

5.1 Valg af værktøj

- Endefræsere: 2-fløjede (maksimal spånafstand), 3-fløjede (balance mellem hastighed/styrke) eller høj-helix-værktøjer (trækker spåner opad).

- Værktøjsmateriale: Karbid (foretrækkes til produktion; modstår varme) vs. HSS (til bløde legeringer med lavt volumen).

5.2 Skæreparametre

- Høje spindelhastigheder: 1.000-5.000 RPM (undgår gnidning af værktøjet).

- Tilstrækkelig kølevæske: Kølevæske eller luftstråler forhindrer spånsvejsning og varmeopbygning.

5.3 Design for fremstillbarhed (DFM)

- Undgå skarpe indvendige hjørner (brug radier på ≥1/3 af hulrummets dybde).

- Begræns hulrummets dybde til ≤4x bredden (reducerer bearbejdningstiden).

- Oprethold en vægtykkelse på ≥1 mm (forhindrer vibrationer/deformation).

- Brug standard hulstørrelser (reducerer værktøjsskift).

5.4 Kvalitetskontrol

- Inspektionsværktøjer: CMM (Coordinate Measuring Machines) til dimensionskontrol; overfladeruhedstestere (Ra 0,8-1,6 μm opnåelig).

- Efterbehandling: Anodisering (type II/III for slidstyrke), sandblæsning (mat finish) eller pulverlakering (æstetik).

6. Anvendelser på tværs af brancher

CNC-bearbejdning af aluminium tjener forskellige sektorer, drevet af HLW's præcisionskapacitet:

- Luft- og rumfart/bilindustri: Letvægtsdele (vingeskind, motorbeslag) for at forbedre brændstofeffektiviteten.

- Forbrugerelektronik: Kabinetter til smartphones/bærbare computere (elegant finish, EMI-afskærmning).

- Robotteknologi/automatisering: Komponenter med lav inerti (robotarme, lineære føringer) giver god reaktionsevne.

- Medicinsk udstyr: Biokompatible dele (kirurgiske værktøjer, diagnostisk udstyr) med nem sterilisering.

- Marine: Korrosionsbestandige dele (skrog, fastgørelseselementer) til saltvandsmiljøer.

7. HLW's CNC-bearbejdningstjenester

HLW er en pålidelig leverandør af CNC-bearbejdning af aluminium, der tilbyder:

- Kapaciteter: 4-5 aksers fræsning, drejning, boring og overfladebehandling (anodisering, plettering).

- Kvalitet: ISO 9001/IATF 16949-certificeret; 99% perfekt leveringshastighed for dele.

- Produktionskapacitet: 100.000+ dele/måned (understøtter prototyper til store serier).

- Støtte: DFM-gennemgang, gratis prøveudtagning og eftersalgsservice (erstatning for defekter).

Kontakt HLW for skræddersyede løsninger:

- Telefon: 18664342076

- E-mail: info@helanwangsf.com

- Forsendelse: DHL/FedEx/UPS eller søfragt; emballage (skum, kartoner, trækasser) efter kundens ønske.

8. Konklusion

CNC-bearbejdning af aluminiumslegeringer kombinerer effektivitet, præcision og bæredygtighed, hvilket gør den uundværlig for moderne produktion. Ved at vælge den rigtige legering, optimere processerne og samarbejde med eksperter som HLW kan producenterne opnå omkostningsbesparelser og overlegen ydeevne. Uanset om det drejer sig om innovation inden for rumfart eller forbrugerteknologi, fortsætter CNC-bearbejdning af aluminium med at skabe fremskridt inden for letvægtsproduktion af høj kvalitet.

3 Understøttende billeder til artiklen

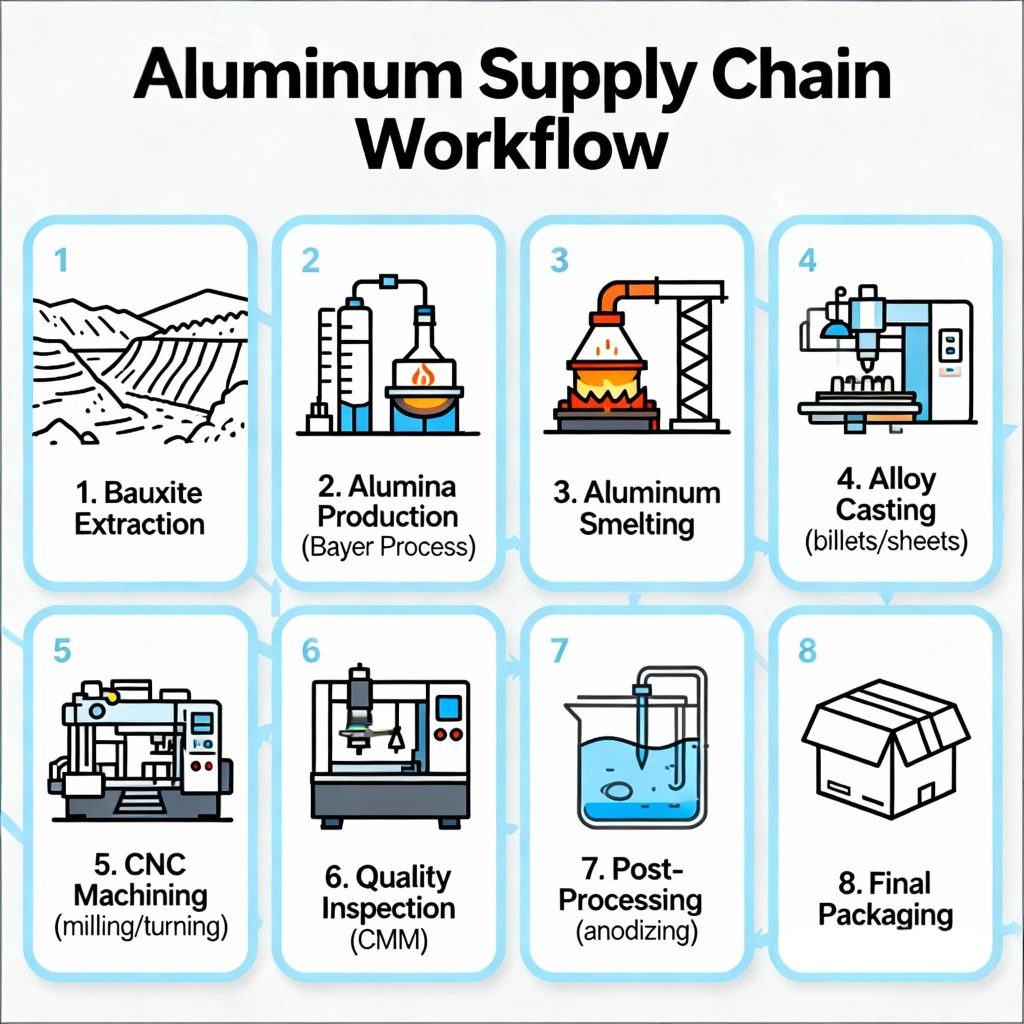

Flowchart for CNC-bearbejdning af aluminium

Et trinvist visuelt diagram, der viser hele arbejdsgangen:

- Udvinding af bauxit → 2. Produktion af aluminiumoxid (Bayer-processen) → 3. Smeltning af aluminium → 4. Legeringsstøbning (billets/plader) → 5. CNC-bearbejdning (fræsning/drejning) → 6. Kvalitetsinspektion (CMM) → 7. Efterbehandling (anodisering) → 8. Endelig emballering.Formål: Forenkler forsyningskæden for læserne ved at fremhæve de vigtigste faser fra råmateriale til færdig del.