CNC-bearbeiding av aluminiumslegeringer er en hjørnestein i moderne produksjon, og er kjent for sin evne til å produsere lette, presise og kostnadseffektive komponenter på tvers av bransjer. Den unike blandingen av bearbeidbarhet, styrke og korrosjonsbestandighet gjør aluminium til et foretrukket materiale for ingeniører og produsenter over hele verden, fra romfart til forbrukerelektronikk. Denne guiden tar for seg det grunnleggende om aluminiumslegeringer CNC-maskinering, inkludert materialvalg, nøkkelprosesser, optimaliseringsstrategier og bransjeapplikasjoner - støttet av innsikt fra HLW, en ledende leverandør av presisjonsbearbeidingstjenester.

1. Introduksjon til aluminium: kilde, egenskaper og fordeler

Aluminium er det metalliske grunnstoffet det finnes mest av i jordskorpen, og utvinnes hovedsakelig fra bauxittmalm gjennom en totrinnsprosess:

- Bayer-prosessen: Knuser bauksitt, blander det med kaustisk soda og filtrerer for å utvinne alumina (aluminiumoksid).

- Elektrolyse: Løser opp aluminiumoksid i et fluorholdig bad ved hjelp av elektrisk strøm for å produsere rent aluminium, som deretter støpes til emner, plater eller stenger for maskinell bearbeiding.

Blant de fremtredende egenskapene for CNC-maskinering er

- Eksepsjonelt styrke-vekt-forhold: ~1/3 av vekten til stål, samtidig som det opprettholder tilstrekkelig styrke for konstruksjonsdeler.

- Høy maskinbearbeidbarhet: Kutter 3-4 ganger raskere enn stål eller titan, noe som reduserer syklustider og verktøyslitasje.

- Motstandsdyktighet mot korrosjon: Danner et naturlig oksidlag; ytterligere behandlinger (f.eks. anodisering) forbedrer holdbarheten.

- Termisk/elektrisk ledningsevne: Ideell for kjøleribber, elektronikkhus og ledende komponenter.

- Bærekraft: 100% er resirkulerbar, i tråd med målene for grønn produksjon.

2. Hva er CNC-maskinering?

CNC-maskinering (Computer Numerical Control) automatiserer materialfjerning ved hjelp av forhåndsprogrammert programvare, og erstatter manuell drift. Den tilbyr

- Presisjon: Toleranser så små som ±0,005 mm (kritisk for deler til romfart/medisin).

- Konsistens: Reduserer menneskelige feil ved serieproduksjon.

- Allsidighet: Håndterer komplekse geometrier via fleraksede maskiner (3-5 akser er vanligst; HLW tilbyr 4-5 akser).

Blant de viktigste CNC-maskinene for aluminium er

- CNC-fresemaskiner: Roterende skjæreverktøy for å forme stasjonære aluminiumsblokker (ideelt for uregelmessige 3D-deler som braketter eller motorkomponenter).

- CNC-dreiemaskiner: Spinn aluminiumsemner mens et fastmontert verktøy trimmer materialet (for sylindriske deler: aksler, gjennomføringer).

- Spesialiserte kuttere: Plasmaskjærere (tykk aluminium opp til 6 tommer), laserskjærere (tynne plater, høy presisjon) og vannskjærere (ingen varmeforvrengning, egnet for følsomme deler).

3. CNC-bearbeiding av aluminiumslegering

Rent aluminium er for svakt for de fleste bruksområder; legeringer (blandet med kobber, magnesium eller sink) forbedrer ytelsen. De vanligste kvalitetene for CNC-maskinering er

| Legering | Viktige egenskaper | Søknader | Bearbeidbarhet | Kostnader |

|---|---|---|---|---|

| 6061-T6 | Balansert styrke, korrosjonsbestandighet | Braketter til biler, sykkelrammer, kabinetter | Utmerket | Lav |

| 7075-T6 | Styrke i romfartsklasse (høyest blant legeringer) | Flyvinger, racingdeler, bærende konstruksjoner | Moderat | Høy |

| 5052-H32 | Overlegen korrosjonsbestandighet | Marine deler (skrog, dekksplater), drivstofftanker | Bra | Medium |

| 2024-T3 | Høy utmattingsmotstand | Flyskrog, deler til militære kjøretøy | Moderat | Medium |

| 2011 | Ultrahøy maskinbearbeidbarhet | Kompliserte deler (tannhjul, beslag) | Utmerket | Medium |

| 1100 | Reneste legering (99% Al), høy ledningsevne | Utstyr for næringsmiddelindustrien, dekorative deler | Bra | Lav |

HLW anbefaler at legeringene tilpasses etter bruksområdet: f.eks. 6061 for prototyper, 7075 for deler som utsettes for store påkjenninger, og 5052 for marine miljøer.

4. Aluminium vs. stål: Viktige sammenligninger

Valget mellom aluminium og stål avhenger av prosjektets mål:

| Faktor | Aluminium | Stål |

|---|---|---|

| Vekt | Lett (2,7 g/cm³) | Tung (7,8 g/cm³) |

| Bearbeidbarhet | Rask og lav slitasje på verktøyet | Langsom, høy slitasje på verktøyet |

| Motstandsdyktighet mot korrosjon | Naturlig oksidlag; ingen belegg nødvendig | Krever maling/belegg (unntatt rustfritt) |

| Kostnader | Høyere råvarepriser (rustfritt stål er dyrere) | Lavere for ulegert stål/karbonstål |

| Styrke | God (avhengig av legering) | Superior (for deler med høy belastning) |

5. Beste praksis for CNC-bearbeiding av aluminium

HLW utnytter mer enn 15 års erfaring for å optimalisere aluminiumsbearbeiding, med fokus på:

5.1 Valg av verktøy

- Endefreser: 2-fløyede (maksimal sponklaring), 3-fløyede (balanse mellom hastighet/styrke) eller høyhelix-verktøy (trekker spon oppover).

- Verktøymateriale: Karbid (foretrukket for produksjon; motstår varme) vs. HSS (for myke legeringer med lavt volum).

5.2 Skjæreparametere

- Høye spindelhastigheter: 1 000-5 000 o/min (unngår gnissing av verktøyet).

- Tilstrekkelig kjølevæske: Kjølevæske eller luftblåsing forhindrer spon og varmeoppbygging.

5.3 Design for produserbarhet (DFM)

- Unngå skarpe innvendige hjørner (bruk radier ≥1/3 av hulrommets dybde).

- Begrens hulromsdybden til ≤4x bredden (reduserer bearbeidingstiden).

- Oppretthold en veggtykkelse på ≥1 mm (forhindrer vibrasjon/deformasjon).

- Bruk standard hullstørrelser (reduserer antall verktøybytter).

5.4 Kvalitetskontroll

- Inspeksjonsverktøy: CMM (koordinatmålemaskiner) for dimensjonskontroller; overflateruhetstestere (Ra 0,8-1,6 μm oppnåelig).

- Etterbehandling: Anodisering (type II/III for slitestyrke), perleblåsing (matt finish) eller pulverlakkering (estetikk).

6. Bruksområder på tvers av bransjer

CNC-maskinering av aluminium betjener ulike sektorer, drevet av HLWs presisjonskapasitet:

- Luft- og romfart/bilindustri: Lette deler (vingeskinn, motorbraketter) for å forbedre drivstoffeffektiviteten.

- Forbrukerelektronikk: Smarttelefon-/laptophus (elegant finish, EMI-skjerming).

- Robotisering/automatisering: Komponenter med lav treghet (robotarmer, lineære føringer) for god reaksjonsevne.

- Medisinsk utstyr: Biokompatible deler (kirurgiske verktøy, diagnostisk utstyr) med enkel sterilisering.

- Marine: Korrosjonsbestandige deler (skrog, festeanordninger) for saltvannsmiljøer.

7. HLWs CNC-maskineringstjenester

HLW er en pålitelig leverandør av CNC-maskinering av aluminium, og tilbyr:

- Kapasiteter: 4-5 aksers fresing, dreiing, boring og overflatebehandling (anodisering, plettering).

- Kvalitet: ISO 9001 / IATF 16949-sertifisert; 99% perfekt leveringshastighet for deler.

- Produksjonskapasitet: 100 000+ deler/måned (støtter alt fra prototyper til store serier).

- Støtte: DFM-gjennomganger, gratis prøvetaking og ettersalgsservice (erstatning for defekter).

Kontakt HLW for tilpassede løsninger:

- Telefon 18664342076

- E-post: info@helanwangsf.com

- Frakt: DHL / FedEx / UPS eller sjøfrakt; emballasje (skum, kartonger, trekasser) per kundeforespørsel.

8. Konklusjon

CNC-maskinering av aluminiumslegeringer kombinerer effektivitet, presisjon og bærekraft, noe som gjør den uunnværlig for moderne produksjon. Ved å velge riktig legering, optimalisere prosessene og samarbeide med eksperter som HLW, kan produsentene oppnå kostnadsbesparelser og overlegen ytelse. CNC-maskinering av aluminium fortsetter å drive frem utviklingen innen lettvektsproduksjon av høy kvalitet, enten det dreier seg om innovasjon innen romfart eller forbrukerteknologi.

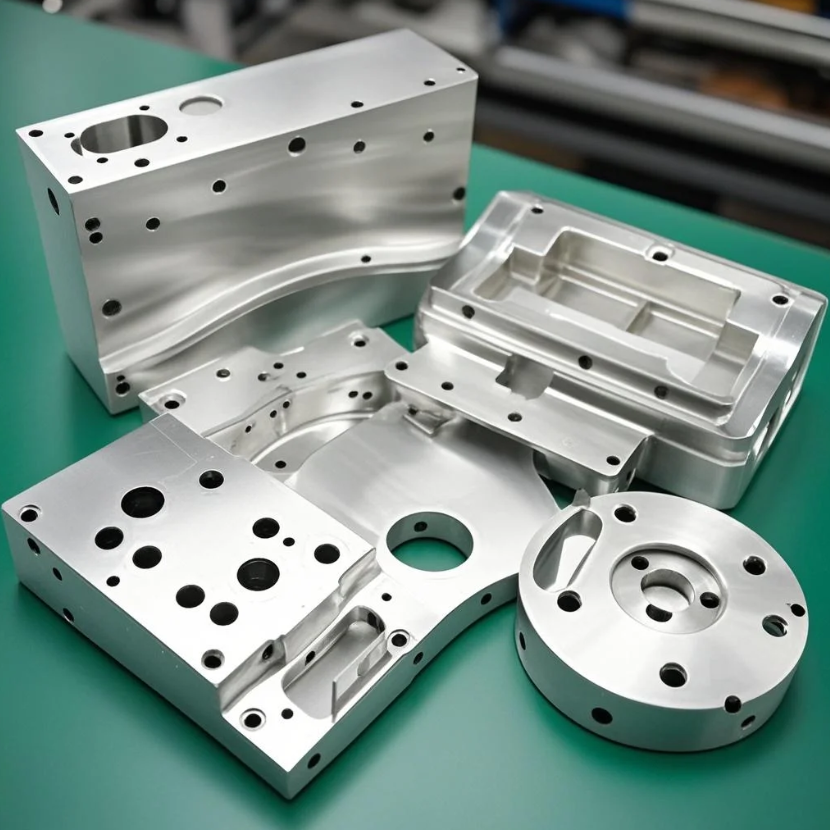

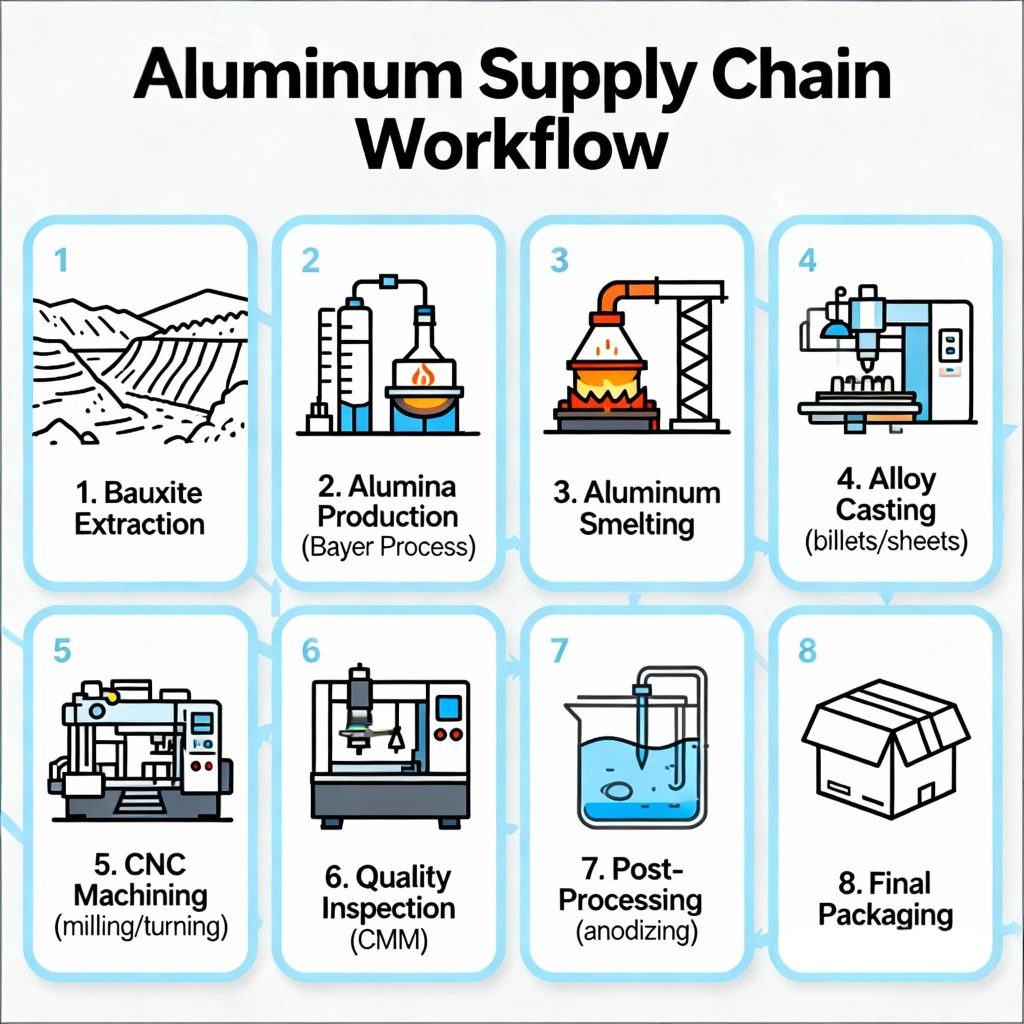

3 Understøttende bilder til artikkelen

Flytskjema for CNC-maskinering av aluminium

Et visuelt diagram som viser hele arbeidsflyten trinn for trinn:

- Utvinning av bauksitt → 2. Produksjon av aluminiumoksid (Bayer-prosessen) → 3. Smelting av aluminium → 4. Støping av legeringer (billets/plater) → 5. CNC-maskinering (fresing/dreining) → 6. Kvalitetskontroll (CMM) → 7. Etterbehandling (anodisering) → 8. Endelig emballering.Formål: Forenkler forsyningskjeden for leserne ved å fremheve de viktigste fasene fra råmateriale til ferdig del.